Les chemins empruntés par le verre usagé

Le verre usagé est une matière première aux multiples facettes. Le verre pouvant être refondu un nombre illimité de fois, le verre usagé est particulièrement approprié pour la production de verre neuf. D’un point de vue écologique et économique, la production de nouveaux emballages en verre est la voie de recyclage la plus judicieuse pour les tessons de verre usagé. Autrement, le verre usagé permet de fabriquer du verre cellulaire, utilisé dans le génie civil et le bâtiment.

En Suisse, presque 360 000 tonnes de verre usagé sont collectées par an (état 2023). Environ 70 % du volume de collecte est trié par couleur et un peu moins de 30 % est collecté en mélange de couleurs. Moins de 1 % est collecté sous forme de verre entier.

Plus de 60 pour cent des tessons sont utilisés pour la production de nouveaux emballages de boissons, la quantité restante est majoritairement utilisée comme matière première pour la fabrication de produits écologiques. En Suisse, les emballages de boissons en verre ne seront plus fabriqués à partir de 2024. En Suisse, il existe cependant d'autres acheteurs de verre usagé qui fabriquent des produits écologiques (matériaux de construction innovants et durables, matériel de filtrage).

Le verre redevient verre

- Le verre est un matériau naturel. Il est composé essentiellement de sable de carrière, de soude, de dolomite et de feldspath. Le verre peut être refondu un nombre illimité de fois sans que la qualité en souffre. C'est pourquoi le verre usagé est un matériau idéal pour la production de nouveaux emballages en verre pour les boissons, les conserves ou la cosmétique.

Le verre de couleur verte peut être fabriqué à 100 pour cent à partir de verre usagé, le verre blanc jusqu'à 60 pour cent et le verre brun jusqu'à 70 pour cent. S'il est vrai que le coût du verre usagé n'est pas beaucoup plus bas que celui des matières premières primaires utilisées pour la production de verre, la fonte des tessons requiert environ 25% moins d'énergie. Avant de pouvoir être fondu, le verre usagé prélevé des containers doit être libéré des corps étrangers et traité.

Des températures élevées

Le verre usagé mélangé avec les nouvelles matières premières est fondu dans la cuve de fusion à des températures allant jusqu'à 1580 degrés Celsius. Le verre fondu semi-liquide et incandescent passe d'abord dans le moule ébaucheur, puis dans le moule finisseur où il est soufflé avec de l'air comprimé et transformé en récipients en verre prêts à l'emploi. Des bras déposent les bouteilles d’un jaune-orange lumineux sur un tapis roulant. Les bouteilles disparaissent ensuite avec le tapis roulant dans le four dit à recuire, où elles seront refroidies avec ménagement à la température ambiante avant d’être enrobées avec un aérosol de protection spécial, afin de les protéger des rayures et d’en améliorer la résistance à la rupture. Les emballages en verre sont ensuite contrôlés plusieurs fois visuellement, mécaniquement et électroniquement pour détecter la présence de fêlures, d'inclusions, de déformations ou d'autres défauts. Avant la livraison, un nombre prédéfini d'emballages sera en outre contrôlé de manière plus précise en laboratoire à l'aide de méthodes physiques et chimiques.

Transformation du verre usagé en matériau isolant

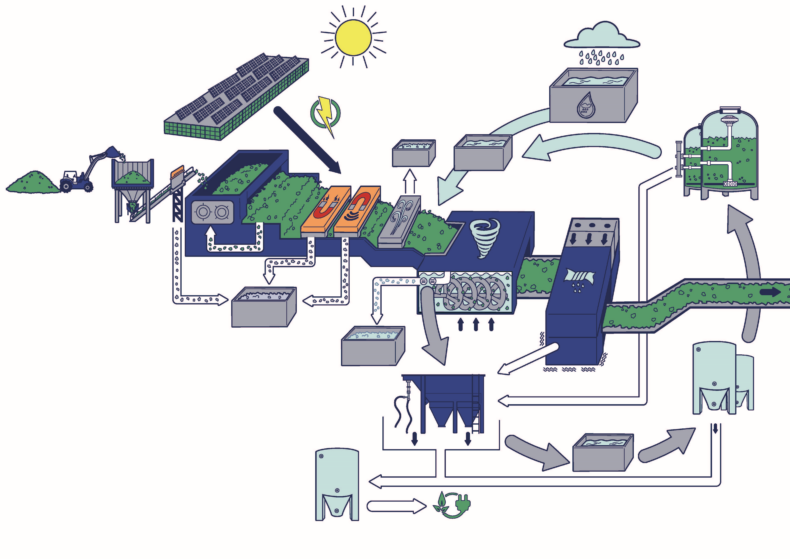

De plus en plus de tessons de verre mélangés sont transformés en verre cellulaire breveté. Deux usines suisses produisent ce matériau de construction aux multiples possibilités d'utilisation, à la fois léger et doté de hautes propriétés isolantes.

Utilisation

Les domaines d'utilisation du verre cellulaire sont nombreux : dans le bâtiment, ce matériau de construction est surtout utilisé comme isolation thermique contre terre et sur les toits plats. En génie civil, il est utilisé comme couche de drainage et d’isolation thermique ou comme remblayage en cas de conditions géologiques difficiles : En présence d'un sol d'infrastructure mou, ayant tendance à s'affaisser, le verre cellulaire est utilisé comme matériau plus léger : le déblai lourd est remplacé par du verre cellulaire léger. Même chose avec la construction normale des routes. Le verre cellulaire permet d'économiser du poids, afin que les poteaux ne soient plus nécessaires pour protéger le sol des abaissements. Le fabricant de verre cellulaire Misapor a récemment développé le béton isolant : si l'on mélange du verre cellulaire avec du ciment, on obtient un béton qui conserve ses propriétés statiques traditionnelles, soit la résistance à la compression et à l'écrasement. Grâce au verre cellulaire, le béton devient considérablement plus léger et atteint de bonnes valeurs d'isolation. Il est ainsi superflu d'ajouter d'autres couches d'isolation thermique, ce qui permet de réaliser des constructions monolithiques en béton apparent. Le béton isolant sert également d'accumulateur de chaleur et assure un climat ambiant agréable.

Fabrication

Le verre cellulaire est fabriqué à partir de pratiquement 100 pour cent de verre recyclé. Les tessons de verre usagé sont tout d’abord broyés, puis mélangés à une « poudre de cuisson » purement minérale et enfin cuits au four d'expansion durant une heure à des températures pouvant aller jusqu'à 950 degrés. Il en ressort un matériau léger comme une plume, ressemblant à de la pierre de lave, qui est concassé par un processus de refroidissement rapide pour atteindre la taille d'un gravillon. La grande quantité d'inclusions d'air entraîne une excellente valeur d'isolation avec en même temps une résistance élevée à la compression. Etant donné que les poches d'air sont fermées sur elles-mêmes, les gravillons n'absorbent pas d'eau. Par contre, de l'eau peut s'infiltrer librement entre les gravillons. Le matériau a d'autres qualités qui sont extrêmement précieuses pour la construction : il résiste au feu et à la chaleur et résiste aux sels, acides, bactéries et autres influences de l'environnement.

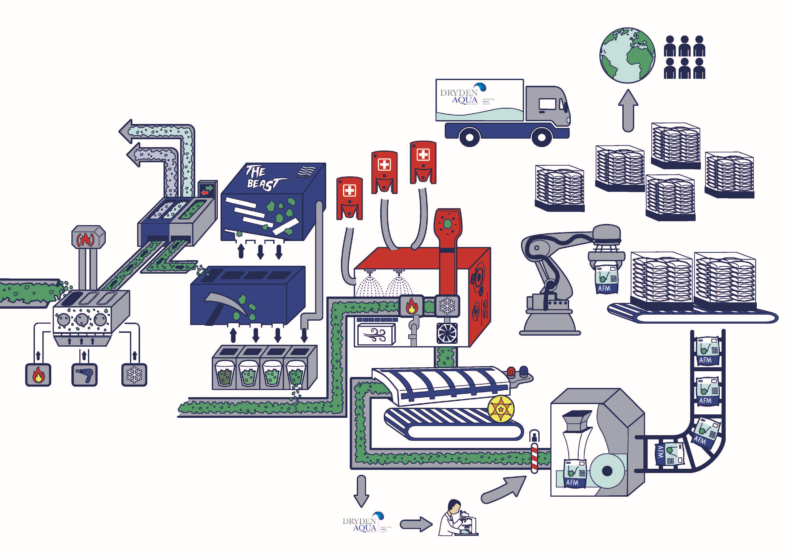

Le verre usagé devient un média filtrant

Dryden Aqua est l'un des plus grands fabricants de médias filtrants pour le traitement de l'eau à partir de verre recyclé. En tant que biologistes marins, ils disposent d'une combinaison unique de connaissances et d'une compréhension détaillée des réactions biologiques et physico-chimiques dans l'eau. Cela a permis à Dryden Aqua de développer et de fabriquer une gamme de produits très innovants, comme le média filtrant activé AFM ®.

Ainsi, des solutions durables et économiques peuvent être proposées à l'industrie de l'eau potable et des eaux usées, aux aquariums et piscicultures ainsi qu'aux piscines du monde entier.

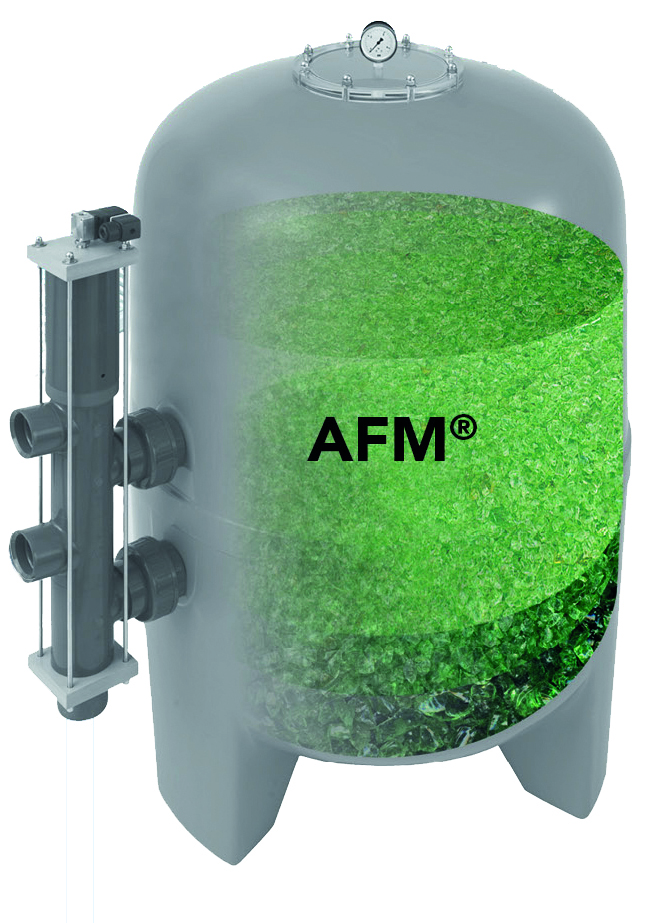

Qu'est-ce qui rend l'AFM® si spécial ?

La composition chimique du verre, la forme des particules et surtout le processus d'activation confèrent à AFM® ses propriétés importantes et uniques. AFM® Standard présente une forte charge négative pour adsorber les métaux lourds et les particules fines. L'AFM® ng présente une surface hydrophobe pour l'adsorption de particules fines, de substances organiques et de microplastiques. Dans les deux types d'AFM®, l'immense surface présente des catalyseurs d'oxyde métallique qui produisent des radicaux libres dans l'eau riche en oxygène. Cela entraîne la formation de radicaux libres à la surface des grains et les protège de la colonisation par les bactéries.

Applications

- Eau potable : fer, manganèse, arsenic, sont adsorbés sur AFM® Standard.

- Préfiltration avant filtration sur membrane et osmose inverse : la conduite de filtration est bien meilleure que celle du sable, ce qui permet de moins colmater les membranes (économies d'énergie) et de moins les nettoyer (moins de durée de vie).

- Eau de piscine : piscines privées et publiques et parcs aquatiques.

- Aquariums : Systèmes d'eau salée et d'eau douce, ainsi que les systèmes pour mammifères et oiseaux marins.

- Traitement tertiaire des eaux usées : eaux usées urbaines et industrielles ou eaux de process.

Que signifie l'activation AFM® ?

L'activation AFM® est un processus breveté en trois étapes qui modifie la structure de surface du verre au niveau moléculaire. Le processus d'activation :

- augmente plusieurs fois la surface

- modifie la surface et améliore les propriétés d'adsorption