Le forme di utilizzo del vetro usato

Il vetro usato è un materiale molto versatile. Dal momento che può essere fuso un numero illimitato di volte, è adatto alla produzione di bottiglie nuove.La produzione di nuovi imballaggi in vetro è il modo più conveniente per riciclare i frantumi di vetro sia dal punto di vista ecologico che da quello economico. In alternativa, con il vetro usato si produce la cosiddetta ghiaia in vetroschiuma, da utilizzare come materiale isolante ad uso edilizio.

Le circa 368.000 tonnellate di vetro usato raccolte ogni anno dai consumatori svizzeri vengono riciclate come segue (dati aggiornati al 2022):

- La parte più grande (70%) sono frammenti di vetro raccolti separati per colore, viene trasformato in bottiglie nuove nell'unica vetreria Svizzera, situata a Saint-Prex o in vetrerie di Paesi confinanti.

- Approssimativo 30% del vetro usato colletto e vetro misto. I frammenti vengono trasformati in prodotti alternativi negli stabilimenti di Dagmersellen e Büsserach.

- Meno dell'1 per cento viene riciclato in altro modo, ad esempio raccolto sotto forma di bottiglie intere che vengono accuratamente lavate e nuovamente riempite. Solo una parte infinitesimale viene macinata diventando sabbia, da utilizzare come materiale per l’edilizia.

Dal vetro nasce vetro

Il vetro è una materiale riciclabile naturale. È composto principalmente da sabbia di quarzo, calce, dolomite e feldspato. Il vetro può essere fuso un numero illimitato di volte, senza perdere la sua qualità. Per questo il vetro usato è la materia prima ideale per la produzione di nuovi imballaggi in vetro per bevande, conserve o cosmetici.

Il vetro verde può essere ricavato fino al 100% dal vetro usato, il vetro bianco fino al 60% e quello marrone fino al 70%. Il vetro usato ha un costo di poco inferiore a quello delle materie prime utilizzate per la produzione di vetro, ma la fusione di vetro frantumato consuma il 25% di energia in meno. Prima di poter essere fuso, il vetro usato raccolto negli appositi contenitori deve essere privato da ogni sostanza estranea e opportunamente trattato.

Alte temperature

Nella vasca di fusione, il vetro viene fuso insieme con materiali nuovi a temperature che raggiungono 1580°C. Il vetro fuso, un liquido viscoso e incandescente, viene versato prima in uno stampo sbozzatore e poi in uno stampo finitore, dove mediante l’utilizzo di aria compressa viene trasformato in contenitori di vetro cavo pronti per l’uso. Dei bracci prensili dispongono le bottiglie incandescenti giallo-arancioni su un nastro trasportatore, che le convoglia verso il cosiddetto forno di ricottura. Qui vengono fatte accuratamente raffreddare e ricoperte con uno speciale spray protettivo antigraffio che ne aumenta anche la resistenza alla rottura. Successivamente, gli imballaggi in vetro vengono sottoposti a vari controlli di tipo visivo, meccanico ed elettronico per verificare la presenza di incrinature, infusi, deformazioni e difetti di altro genere. Prima della consegna, un determinato numero di imballaggi viene controllato ancor più scrupolosamente in laboratorio, con analisi di tipo fisico e chimico.

La vetreria di Saint-Prex

In Svizzera esiste una sola vetreria che produce bottiglie di vetro. Lo stabilimento di Saint-Prex, nel cuore della regione vinicola del Lago di Ginevra, fondato nel 1911, è oggi specializzato nella produzione di imballaggi in vetro di colore verde, verde oliva, feuille-morte (verde-marrone) e cuvée (verde-nero) e produce bottiglie destinate prevalentemente a produttori svizzeri di vino, liquori e birra. L’impianto è in funzione 24 ore su 24 e produce ogni giorno fino a un milione di bottiglie. Ogni bottiglia è composta all’80% di vetro usato. La percentuale è significativamente inferiore al 100% in quanto le bevande richiedono una gradazione di colore sempre più precisa. La vetreria di Saint-Prex, che appartiene al gruppo Vetropack, trasforma ogni anno oltre 80.000 tonnellate di vetro frantumato, pari a circa il 26% del vetro usato raccolto in Svizzera.

Esportazione razionale nelle vetrerie europee

Oltre il 50% del vetro usato svizzero viene esportato in vetrerie di Paesi esteri vicini. Ci si è posti la domanda se dal punto di vista del rispetto dell'ambiente avesse più senso utilizzare il vetro usato per produrre sabbia sul posto oppure trasportarlo lontano per produrre bottiglie nuove. Il bilancio ecologico ha portato al seguente risultato: fondere i cocci di vetro per produrre bottiglie nuove a una distanza di trasporto entro i 1.700 km è più conveniente, dal punto di vista ambientale, che utilizzarli per la produzione di sabbia. Poiché le distanze di trasporto attualmente percorse fino alle vetrerie sono inferiori a 250 km, l’impatto ambientale della fusione è inferiore di circa il 40-50% rispetto alla trasformazione in sabbia, anche se quest’ultima significa distanze di trasporto notevolmente inferiori.

Il vetro usato diventa materiale isolante

Un quantitativo sempre maggiore di frantumi di colori misti viene trasformato nella cosiddetta ghiaia in vetroschiuma. Sono due gli stabilimenti svizzeri che producono questo materiale versatile, molto apprezzato perché associa leggerezza e un elevato valore isolante.

Utilizzo

I campi di applicazione della ghiaia in vetroschiuma sono molteplici: in campo edilizio serve come materiale prevalentemente termoisolante per pavimentazioni e tetti piani. Per le opere di fondazione può essere utilizzata come strato termoisolante o filtrante oppure come materiale da riporto in presenza di terreni problematici: con un substrato morbido, che tende ad abbassarsi, la ghiaia in vetroschiuma funge da materiale sostitutivo più leggero, evitando l’uso di materiale di scavo più pesante. Poi ci sono applicazioni di ingegneria stradale. Con la ghiaia in vetroschiuma si ha un peso minore e questo consente di eliminare l’uso di pali per proteggere il fondo stradale dal rischio di abbassamento.

Un nuovo prodotto proposto dal produttore di vetroschiuma Misapor è il calcestruzzo isolante: mescolando la ghiaia in vetroschiuma con del cemento si ottiene un calcestruzzo che conserva le tradizionali caratteristiche statiche, con un'elevata resistenza alla compressione e una grande stabilità. Ma la ghiaia di vetroschiuma rende il calcestruzzo molto più leggero e consente di raggiungere ottimi valori di isolamento. Queste proprietà rendono superflua la realizzazione di altri strati termoisolanti, permettendo di costruire edifici monolitici con cemento a vista. Il calcestruzzo isolante funge anche da accumulatore di calore e garantisce una gradevole climatizzazione.

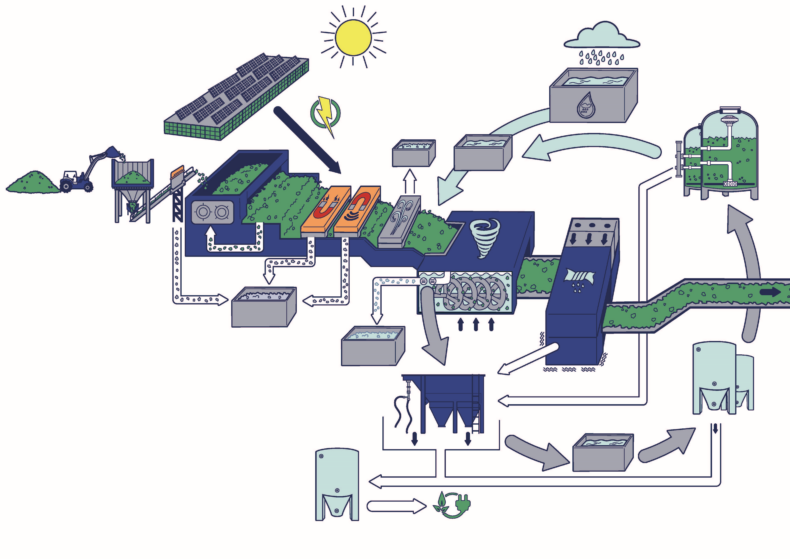

Produzione

La ghiaia in vetroschiuma viene prodotta quasi completamente utilizzando vetro riciclato. I cocci di vetro usati vengono macinati, additivati con un “lievito” a base esclusivamente minerale e lasciati in forno per un’ora a una temperatura di 950°. Si ottiene così un materiale leggero, simile alla lava, che si frantuma attraverso un processo di rapido raffreddamento raggiungendo così le dimensioni della ghiaia.

Grazie alla grande quantità di aria incorporata si ottiene un ottimo valore di isolamento, conservando al contempo un'eccellente resistenza alla compressione. Grazie alle camere d’aria racchiuse al loro interno, i singoli pezzi di ghiaia risultano impermeabili, ma l’acqua è libera di filtrare tra i vari pezzi. Il materiale ha altre proprietà estremamente apprezzate in campo edilizio: non è infiammabile, è termoresistente, resiste alle aggressioni di sali, acidi, batteri e altri agenti esterni.

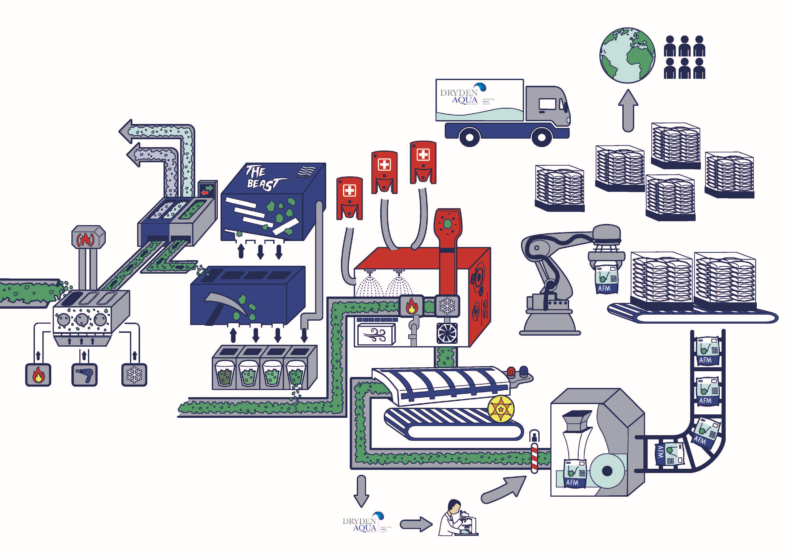

Il vetro usato si trasforma in materiale filtrante

Dryden Aqua è uno dei maggiori produttori di materiali filtranti per il trattamento dell’acqua a base di vetro usato. In quanto biologi marini, gli ideatori dispongono di un bagaglio di conoscenze unico nel suo genere e di una comprensione dettagliata delle reazioni sia biologiche che chimico-fisiche che avvengono in acqua. Ciò ha consentito a Dryden Aqua di sviluppare e realizzare una gamma di prodotti altamente innovativa, come il materiale filtrante attivo AFM®.

È quindi possibile offrire, a livello mondiale, soluzioni sostenibili ed economiche per l’industria dell’acqua potabile e delle acque reflue, per acquari e vivai, oltre che per piscine.

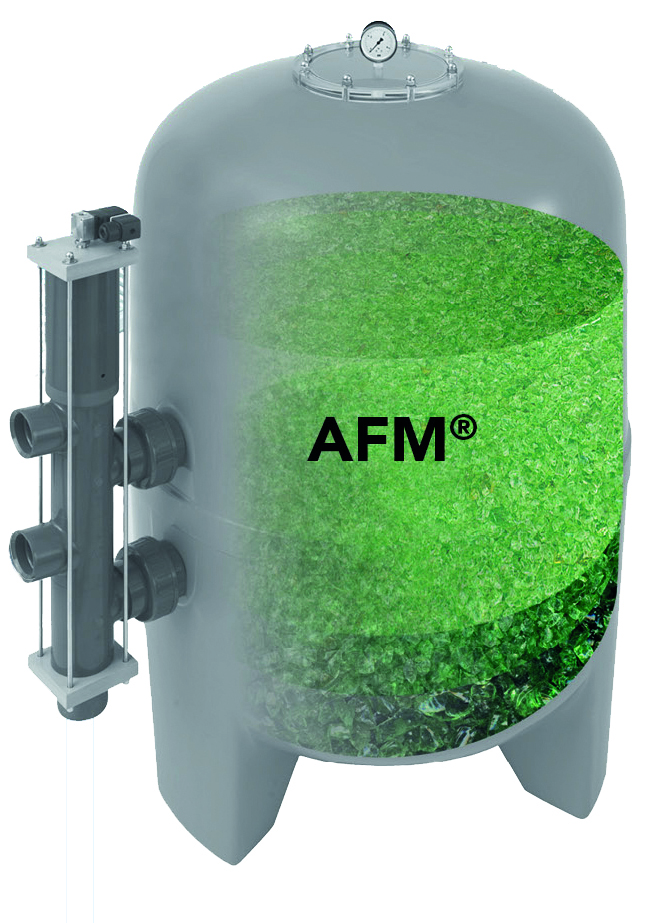

Cosa rende tanto speciale AFM®?

La composizione chimica del vetro, la deforma delle particelle e in particolare il processo di attivazione conferiscono ad AFM® importanti proprietà, uniche nel loro genere. AFM® Standard presenta una forte carica negativa, che adsorbisce i metalli pesanti e le particelle sottili. AFM® ng presenta una superficie idrofoba per l’adsorbimento di particelle sottili, sostanze organiche e microplastiche. In entrambi i tipi AFM®, l’enorme superficie presenta catalizzatori di ossidi metallici, che nell’acqua, ricca di ossigeno, producono radicali liberi. Questo comporta la formazione di radicali liberi sulla grana superficiale, proteggendola dall’insediamento di batteri.

Applicazioni

- Acqua potabile: ferro, mangano, arsenico vengono assorbiti mediante AFM® Standard

- Prefiltraggio prima del filtraggio a membrana e dell’osmosi inversa: la conduttura di filtraggio è notevolmente migliore di quella per sabbia, per cui le membrane si otturano di meno (risparmio energetico) e richiedono meno pulizia (tempi di inattività ridotti)

- Acqua per piscine: piscine private e pubbliche e parchi acquatici

- Acquari: sistemi ad acqua salata e dolce, come anche sistemi per mammiferi e uccelli marini

- Trattamento terziario delle acque reflue: acque reflue cittadine e industriali o acqua di processo

Cosa significa attivazione AFM®?

L’attivazione AFM® è un processo brevettato in tre fasi, che modifica la struttura superficiale del vetro a livello molecolare. Il processo di attivazione:

- Aumenta di molte volte la superficie

- Modifica la superficie e ottimizza le caratteristiche di assorbimento